Praxisberichte Saubere Chargenverfolgung und Qualitätssicherung durch den Einsatz von RFID

Ennepetal, Nordrhein-Westfalen

Metallverarbeitung

50 Mitarbeiter

Jahresumsatz: EUR 10,5 Mio.

"Immer mehr Kunden fordern von uns ein Tracibilitiy System welches

in der Lage ist, Auskunft über alle Fertigungsschritte zu geben. Aus unserer Sicht ist das mit eBusiness in Verbindung mit RFID sehr gut möglich. Es automatisiert unsere Prozesse, entlastet uns von manuellen fehlerhaften Eingaben und wird unsere Prozesse stabiler, die Ergebnisse genauer machen.“"

Das Unternehmen

Die Firma Alfred Thun GmbH & Co. KG ist ein mittelständiges Familienunternehmen aus Ennepetal, das Fahrrad-Tretlager produziert. Im Jahr 2008 hat das Unternehmen 4 Mio. Fahrrad-Tretlager produziert. Bis 2010 sind ca. 6.000.000 Tretlager geplant, mit steigender Tendenz.

Die Ziele

Das primäre Ziel der Alfred Thun GmbH & Co. KG ist die Einführung der RFID Technologie zur Verfolgung der Chargen in den einzelnen Fertigungsstufen sowie die Unterstützung des Fertigungsprozesses unter Einbindung der begleitenden Systeme, wie Qualitätssicherung (QS), ERP und der Betriebsdatenerfassung. Dies soll der Umsetzung von vorhandenen und zukünftigen Kundenanforderungen an Tracibilitiy, bezogen auf den gesamten Fertigungsprozess dienen. Zusätzlich soll eine Identifizierung der Fertigteile durch die Kennzeichnung mit Datamatrixcode oder ähnlichen standardisierten Codes eingeführt werden um zukünftig weiterer Nutzenpotenziale nutzen zu können.

Das Projekt

Im Rahmen des Projekts sollen alle Organisationseinheiten in den RFID-Prozess eingebunden werden, so dass es im Fehlerfall möglich ist, die Daten des Produktionsauftrags jederzeit ohne zusätzlichen Aufwand darzustellen. Bei Kunden und Externen Audits kann das Unternehmen dann ein in sich konsistentes System vorweisen. In den einzelnen Fertigungsbereichen wird es in den Organisationsstrukturen nur unwesentliche Veränderungen geben. In den Fertigungsbereichen wird es durch die Einführung der Rückverfolgbarkeit zu erhöhtem Datenaufkommen kommen, welches aber durch den RFID-Einsatz auf ein Minimum reduziert werden soll.

Der Nutzen

Hohe Genauigkeit bei der identifizierung der Chargen an den Maschinen, daher keine Verwechslung. Unabhängigkeit von Mitarbeitereingaben und Bedienung. Sofortige Informationen wo sie gebraucht werden.

Der Zeitrahmen

Das Projekt startete am 01.08.2009 und hat eine geplante Laufzeit von 5 Monaten.

Die Ausgangslage

Immer mehr Kunden von Thun fordern ein System, welches es dem Unternehmen ermöglicht, eine Rückverfolgbarkeit über den gesamten Fertigungsprozess zu realisieren. Um den Prozess zu dokumentieren wäre Thun jedoch gezwungen erheblichen manuellen Aufwand zu tätigen. Dies war mit den personellen und EDV-technischen Ressourcen zum Zeitpunkt des Projektstarts jedoch nicht zu leisten. Zudem wäre eine manuelle Chargenverfolgung sehr fehleranfällig und daher nicht zuverlässig. Aus diesem Grund soll die Chargenverfolgung mit Hilfe von RFID-Technologie automatisert werden.

Die Zielsetzung

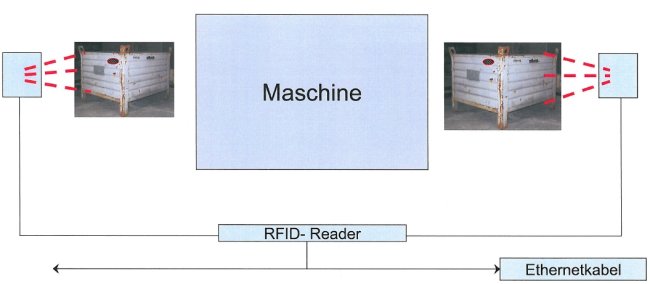

An allen Zuführungen der Montage-Maschinen müssen die RFID-Transponder eindeutig gelesen werden. Bei jedem Kundenauftrag werden die RFID-Transponder in den Zuführungen der Maschinen mit den Stücklisten verglichen. Auftragsbezogene Kundensonderwünsche müssen hier berücksichtigt werden. Die Artikelspezifischen Sollwerte für den Produktionsprozess werden an die Produktionsmaschinen übergeben und die Istwerte zurückgemeldet. Fehlerhafte Maschinenprozesse werden protokolliert und ausgewertet. An dieser Stelle wird für jedes gefertigte Teil eine eindeutige Chargennummer vergeben, welche dann die Unterchargen mit alle vorigen Prozessschritte verbindet.

| Arbeitspakete und Meilensteine | Erfahrungen und Ergebnisse | Status geplant |

|

1 Planungsphase: Ist-Analyse und Pflichtenhefterstellung |

Vorbereitungen und Pflichtenhefterstellung abgeschlossen Die Erstellung des Pflichtenhefts benötigte etwas mehr Zeit als ursprünglich geplant, konnte aber ebenso wie die Ist-Analyse erfolgreich abgeschlossen werden, zusätzlich wurde das Projekt um einige Punkte erweitert. mehr Info |

31.12.2009 |

|

3 Implementierungsphase: Installation der Hard- und Software, Anpassen der technischen Systeme |

Kommunikationsmodul installiert, Hardwareschnittstelle implementiert, erste Tests durchgeführt SPS Kommunikationsmodul wurde installiert und die Hardwareschnittstelle vom RFID-System implementiert, das ERP-System und die Middelware wurden angepasst, Datamatrixcode wurde integriert, erste Tests mit Echtdaten mehr Info |

30.06.2010 |

|

2 Initialphase: RFID-Systemauswahl und elektronische Datenaufbereitung |

Anbieterrecherche durchgeführt, Abläufe festgelegt Anbieter ausgewählt, Ermittlung und Aufbereitung der Daten für jeden Artikel, Exemplarische Festlegung der Abläufe, Middleware ausgewählt mehr Info |

28.02.2010 |

|

4 Produktivphase: Funktionstests, Schulungen und Nachbesserungen |

Installation abgeschlossen, RFID-Leser funktioniert Die Kommunikation zwischen den einzelnen Systemen funktioniert, Echtbetrieb mit einer zweiten Maschine wurde gestartet, neue RFID-Tags werden getestet mehr Info |

31.03.2011 |

Das Ergebnis

Die Firma Alfred Thun GmbH & Co.KG hatte zunächst den Anspruch, ein System zu schaffen, welches es ermöglicht, die Rückverfolgbarkeit der Tretlagerfertigung vom Rohmaterial bis zur Endfertigung zu ermöglichen. Realisiert wurde das System mittels RFID-Hardware der Firma Turck. Die Zentrale Steuerung wurde vom ERP-System Navision übernommen. Die Maschinennahe Middelware wurde mit Visam realisiert. 2 Fertigungsschritte und der Rohmaterialeingang sind noch in Arbeit. Das geplante Projektende soll Dezember 2011 sein.

Auftragsplanung und Tretlagermontage:

Im Ergebnis hat das Unternehmen weit mehr erreicht, als ursprünglich geplant war. Im Projektfortschritt hat Thun einige Synergien erkannt, welche dann auch umgesetzt wurden.

Z.B. wurde in der Endmontage die klassische Fertigungsplanung des Meisters und der Arbeitsvorbereitung auf das System übertragen. D.h. direkt nach Erfassung der Kundenaufträge, werden diese auf die jeweils richtige Montagemaschine als Auftragsvorrat in einer vom System optimierten Reihenfolge verteilt. Gleichzeitig stehen alle kundenspezifischen Verpackungs-vorschriften und die Robotersteuerung zur Verfügung. Besonders zu erwähnen ist, dass auch alle Maschinenparameter für die jeweilige Maschine automatisch aufbereitet werden, sodass diese bei Auftragsbeginn direkt in die SPS der Maschine geladen werden. Dies ermöglicht einen schnelleren, fehlerfreien Auftragswechsel, eine gleichbleibendere Qualität und verhindert, durch die RFID gesteuerten Zuführungen, Falsch-montagen. Die eingeschränkten Darstellungsmöglichkeiten der Produktionszustände an den Maschinen wurden außerhalb der Maschine auf große Monitore mit zusätzlichen Detail-informationen gelegt und angezeigt. Dadurch können auch Vorgesetzte (Betriebsleiter ,Firmen-inhaber usw.) jederzeit den laufenden Auftrag und den Maschinenprozess einsehen. Da alle systemrelevanten Prozesse automatisiert ablaufen, kann der Maschinenbediener fast nichts mehr falsch machen. Zunächst war geplant, dass für die Tretlager, die bedruckt werden (nicht alle werden bedruckt), die Drucktexte vom ERP-System Navision an die Produktionsmaschine übergeben werden. Im Projekt haben hat das Unternehmen dann in Zusammenarbeit mit GS1 den Druck auf den GTIN-Code umgestellt. Dieser Code ermöglicht es Thun, für jedes einzelne Tretlager die Rückverfolgbarkeit zu gewährleisten. In Planung ist, den Code mittels eines Lasers als Datamatrixcode auf das Tretlager zu lasern.

Wareneingang:

Das Besondere im Wareneingang ist, dass das Unternehmen es geschafft hat, den Prozess so zu automatisieren, dass auch Nicht-Kaufleute die Tätigkeiten durchführen können. Erreicht wurde das, indem die Lieferanten (noch nicht alle) auf Ihre Lieferpapiere einen Datamatrixcode drucken, welcher alle für den Prozess relevanten Daten enthält. Nur durch Lesen dieses Datamatrixcodes werden alle kaufmännischen Vorgänge (Generierung einer Bestellung aus einem Rahmenauftrag) und alle Buchungsvorgänge durchgeführt. Dadurch konnte das Unternehmen den Schulungsaufwand gering halten, da keine speziellen Kenntnisse erforderlich sind. Der Mitarbeiter muss nur noch den Datamatrixcode auf dem Transportbehälter mit dem RFID-Transponder des Behälters verheiraten. Ein sehr großer Vorteil ist, dass die Komponenten sofort dem ERP-System bekannt sind, und damit den Produktionsmaschinen Just-in-Time zur Verfügung stehen. Dadurch ist Thun von Verzögerungen im administrativen Bereich unabhängig. Offen ist noch die automatisierte Freigabe durch die QS, da hier noch ein Fremdsystem eingebunden werden muss. In einer späteren Ausbaustufe ist geplant, auch die Fremdsysteme in den Rückverfolgungsprozess einzubinden. Z.B. sollen die Messergebnisse der QS im Bedarfsfall eingeblendet werden können.

Die Erfahrungen

Im Pflichtenheft hatte Thun alle Stationen so beschrieben und bebildert, sodass ein außenstehender die Abläufe und die Prozesse verstehen konnte. Vor Beginn des 1. Teilabschnittes der Tretlagermontage (für das Unternehmen der schwierigste) hat noch einmal eine Feinabstimmung zusammen mit den jeweiligen Partnern stattgefunden. Diese Feinabstimmung sollte dann die Grundlage für die Programmierung und weiterer Aktivitäten sein. Trotz dieser Abstimmung hat es immer wieder kleinere Änderungen gegeben, welche eine erneute Abstimmung der Partner erforderlich machte. Insbesondere bei der Maschinenanbindung gab es öfters Probleme, welche Thun aber dadurch gut in den Griff bekommen hat, indem Maschinenher-steller und Automatisierer zusammen Vorort waren. Die personelle Abstimmung war allerdings ein großes Problem, welches das Unternehmen immer weiter in Zeitverzug setzte. Für Thun war es wichtig, dass für den schwierigsten Teil des Prozesses einen Festpreis vereinbart wurde, welcher bis auf wenige Ausnahmen (Änderung Druckvorgang und weiterer Kleinigkeiten) eingehalten werden konnte. Dadurch konnte das Unternehmen einigermaßen im vorgesehenen Budget bleiben. Ein großes Problem war, dass die Transponder, die RFID-Antennen und die Neigungssensoren im Unternehmen selbst angebracht wurden. Dies konnte von den Partnern nicht übernommen werden, da bauliche Veränderungen an den Maschinenzuführungen erforderlich waren. Die eigene Mannschaft des Unternehmens war jedoch zeitlich nur begrenzt dazu in der Lage. Aus diesem Grund hat es immer wieder größere Verzögerungen im Ablauf gegeben. Letztendlich wurden dann doch einige Arbeiten fremdvergeben.

Die Zukunft

Thun hat festgestellt, dass diese Projekt in der Fahrradbranche einmalig ist. Zumindest kennt das Unternehmen kein ähnliches Projekt. Von daher ist man davon überzeugt, dass ein hoher Mehrwert für die Kunden und somit ein Wettbewerbsvorteil für das Unternehmen generiert werden konnte.

Thun ist bewusst, dass ein so komplexes System mit der Zeit wachsen muss, und auch in der Zukunft an neue Gegebenheiten angepasst, immer wieder verfeinert und weiterentwickelt werden muss. Insbesondere die Anbindung der Fremdsysteme wie QS + Prüfeinrichtungen ist noch eine Herausforderung.